Mit Anlagen-Know-how gegen den Fachkräftemangel

Interview mit Thorsten Bung, Geschäftsführer der Kuhne GmbH

Wirtschaftsforum: Herr Bung, schon seit über 90 Jahren tritt Kuhne als versierter Hersteller von Kunststoffextrusionsanlagen im Markt auf – worin unterscheidet sich Ihr Unternehmen dabei von seinen Wettbewerbern?

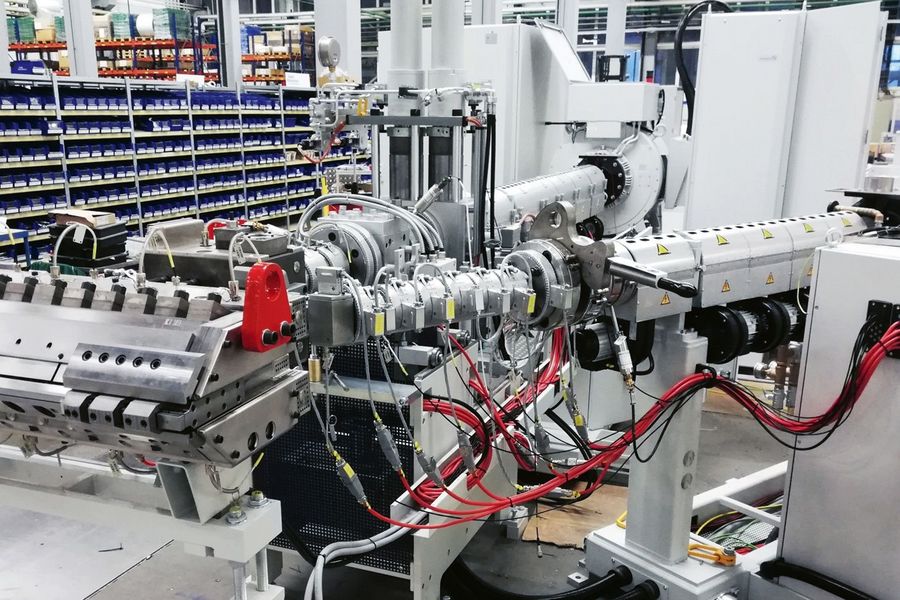

Thorsten Bung: Eine wesentliche Rolle spielt sicherlich unsere umfassende Fertigungstiefe: Viele unserer Marktbegleiter sind an Rahmenverträge mit ihren Lieferanten gebunden und müssen sich schon allein deshalb auf die Entwicklung von Standardanlagen konzentrieren. Kuhne setzt hingegen weiterhin auf seinen gewachsenen Locally-Made- und Customized-Engineering-Ansatz, in dessen Rahmen wir sogar über einen eigenen Zerspanungsbetrieb verfügen. Damit wollen wir nicht nur unsere Intellectual Property-Rechte schützen, sondern stets auch eine passgenaue Lösung für die individuellen Anforderungen unserer Kunden entwickeln. Denn am Ende des Tages sind unsere Maschinen ja ein Mittel zum Zweck, damit unsere Kunden ihre Produkte in der geforderten Qualität mit einem verlässlichen Ausstoß produzieren können – die Verantwortung, das zu ermöglichen, liegt schließlich bei uns.

Wirtschaftsforum: Wie gestaltet sich dabei die Zusammenarbeit mit Ihren Kunden im Detail?

Thorsten Bung: Es mag etwas hochgestochen klingen, aber gut zwei Drittel des eigentlichen Anlagen-Engineerings beginnen bei uns schon im Vertrieb, wenn wir etwa auf Basis der gegebenen Produktionsbedingungen in der jeweiligen Kundenumgebung erste Grob-Layouts für eine neue Anlage entwerfen. Nicht selten fällt in dieser Phase bei unserem Gegenüber dann der Groschen, was eigentlich alles möglich ist: Viele haben mitunter einmal mit Low-budget-Designs angefangen, verfügen heute aber über ganz andere liquide Mittel, die ihnen bei einer sinnvollen Investition schnell viel effizientere Produktionsmöglichkeiten eröffnen können. Durch unsere gewachsene Expertise wollen wir somit dazu beitragen, diese Betriebsblindheit effektiv zu reduzieren, die unweigerlich in jeder Organisation irgendwann entsteht.

Wirtschaftsforum: Auch bei Kuhne?

Thorsten Bung: Definitiv. So haben wir beispielsweise unser Wissensmanagement über längere Zeit etwas stiefmütterlich behandelt. Auch bei der Weiterentwicklung unserer Fachkräfte blieben wir in der Vergangenheit wahrscheinlich unter unseren Möglichkeiten. Inzwischen haben wir interne Ausbildungsprozesse etabliert und gehen proaktiv auf die Menschen in unserem Unternehmen zu, etwa um ihnen Weiterbildungen zum Industrieanlagenelektroniker oder -mechaniker anzubieten. Dazu haben wir auch eine unternehmensinterne Karriereleiter erarbeitet, die auf dieser Basis weitere berufliche Perspektiven aufzeigt, etwa im Vertrieb oder als Projektierer.

Wirtschaftsforum: Der allgemeine Fachkräftemangel dürfte auch Ihre Kunden vor große Herausforderungen stellen – kann Kuhne sie auch an dieser Stelle unterstützen?

Thorsten Bung: Der diesbezügliche Leidensdruck ist bei unseren Kunden wahrscheinlich sogar noch etwas höher als bei uns, denn viele von ihnen fertigen zwangsläufig im Drei-Schicht-Betrieb, was die Gewinnung qualifizierter Mechaniker oder Elektroniker noch einmal erschwert. Zahlreiche Unternehmen müssen deshalb auf Hilfskräfte ausweichen – ein Schritt, der jedoch bisweilen mit gewissen Wissensdefiziten einhergehen kann. Dieser Problematik wollen wir mit unserem Machine-Human-Interface abhelfen, durch das diese Wissenslücke effektiv geschlossen wird: Anders als bei einem Human-Machine-Interface muss dabei nicht mehr der Bediener umfassende Eingaben an der Anlage vornehmen – stattdessen erhält er von ihr einen Rezepturvorschlag zum jeweiligen Produkt, das gerade hergestellt werden soll. Der Operator muss sich dann nur noch um das anfallende Finetuning kümmern.

Wirtschaftsforum: Wie schwierig war es, diese Lösung zu entwickeln?

Thorsten Bung: In erster Linie mussten dazu bei Kuhne viele interne Barrieren überwunden werden und wir mussten uns immer wieder vergegenwärtigen, dass man den Elefanten eben nicht im Ganzen essen kann, sondern ihn vorher in leicht verdauliche Scheiben schneiden muss. Das ist ein Ansatz, der unserem Unternehmen nicht unbedingt leichtfällt, weil wir uns vergleichsweise wenig in grundständiger Forschungs- und Entwicklungsarbeit bewegen, sondern eben im Projektgeschäft, wo wir naturgemäß immer bereits an die finale Lösung in der Kundenumgebung denken: Bei dieser grundlegenden Innovation war es jedoch entscheidend, abschnittsweise, iterativ und agil in kleinen Schritten vorzugehen – und vielleicht auch proaktiv direkt einmal zwei Walzen anstatt nur einer zu fertigen, weil wir bei ersten Feldversuchen sicherlich auch einmal einen Crash produzieren würden. Letzten Endes hat auch unsere Organisation als Ganzes in diesem Prozess viel dazugelernt – und ist dabei sicherlich agiler geworden.

Wirtschaftsforum: Welche weiteren Innovationen sind für Ihre Kunden derzeit besonders wichtig?

Thorsten Bung: Flexibilität und Rüstzeitreduzierung sind bei vielen Unternehmen in letzter Zeit verstärkt auf die Agenda gerückt, vor allem in der Lebensmittelindustrie: Dort haben viele Extrudeure in der Vergangenheit auf Basis von Langzeitverträgen über Jahre hinweg immer ein und dasselbe Folienprodukt hergestellt – Rahmenbedingungen, die so heute nicht mehr bestehen, weshalb sich nicht wenige dieser Unternehmen zu Custom-Sheet-Companys gewandelt haben, die von einem Tag auf den anderen ganz andere Erzeugnisse fertigen müssen, was dann auch völlig neue Anlagenanforderungen mit sich bringt. Ferner spielt natürlich auch das Thema Nachhaltigkeit eine immer größere Rolle – sogar in Märkten, wo das früher nicht unbedingt der Fall war, etwa in den USA. Auch Kuhne hat in diesem Kontext in den letzten Jahren viel Entwicklungsarbeit betrieben, etwa zum Recyclateinsatz sowie zur Energierückgewinnung, was manche unserer Kunden sehr weit auf die Spitze treiben: Einer von ihnen, der in einem Land mit sehr kalten Wintern ansässig ist, regeneriert sogar die im Prozess gebundene Energie und beheizt damit das ganze Dorf. Dabei steht oftmals nicht mehr die einzelne Anlage mit ihren Motoren und Getrieben, sondern vielmehr die gesamte Werksumgebung im Fokus, sodass auch die Anlagengröße zu einem relevanten Faktor wird. Kuhne wird diese vielfältigen Innovationen auch in den nächsten Jahren intensiv vorantreiben – auf Basis seiner Stärke als gewachsenes Familienunternehmen mit kurzen Entscheidungswegen und einer unbedingten Kundenorientierung.