Probleme mit Lieferketten: Kommt die Produktion zurück nach Europa?

28.02.2022

Der Kraftfahrzeugbau, der Maschinenbau und der chemisch-pharmazeutische Bereich sind seit Jahren die drei wichtigsten Industriebranchen in Deutschland. Deutsche Produkte – egal, ob Autos oder Maschinen – gelten als modern und zuverlässig und somit als gute Investition. Die Umsätze speziell dieser drei Bereiche sind beachtlich. Doch obwohl die deutsche Industrie zu den stärksten weltweit gehört, spüren Unternehmen auch hierzulande den weltweiten Wettbewerbsdruck. Die Folge: Outsourcing und Offshoring liegen seit Jahren im Trend. Speziell seit den 1990er-Jahren – mit dem Fall des Eisernen Vorhangs, Chinas globaler Integration und Aufnahme in die Welthandelsorganisation und dem Siegeszug der Containerwirtschaft – sind diese Strategien auf dem Vormarsch. Die meisten Unternehmen praktizieren Farshoring und lagern in amerikanische oder asiatische Länder aus. Speziell in den letzten Jahren rückte aber auch Nearshoring in den Fokus – zum Beispiel in östliche europäische Länder mit geringeren kulturellen Abweichungen und dennoch weniger Lohn- und Produktionskosten. Auch die minimalere Zeitverschiebung und die geographische Nähe erleichtern das Zusammenarbeiten mit EU-Staaten des Ostens. Doch das Coronavirus brachte die Welt ins Wanken.

Lieferengpässe und hohe Preise

Seit Monaten sind Lieferketten so angespannt wie noch nie, Lieferengpässe bremsen die Industrie und treiben gleichzeitig die Preise in die Höhe. Mittlerweile übersteigt die Nachfrage bereits vielerorts bei Weitem das Angebot. Denn: Konnte sich die deutsche Produktion in der Industrie 2020 nach einem kurzen Knick zunächst noch rasch erholen, so rasselten die Zahlen 2021 erneut in den Keller. Die Folge: Viele Aufträge konnten nicht mehr abgearbeitet werden. Laut dem Statistischen Bundesamt betrug die Reichweite der Auftragsbestände speziell im Verarbeitenden Gewerbe im September 2021 mehr als sieben Monate. Das heißt: Betriebe müssen bei gleichbleibendem Ausstoß und ohne neue Aufträge anzunehmen, mittlerweile über ein halbes Jahr produzieren, um die vorhandenen Aufträge abzuarbeiten. In vielen Fällen spielen dabei Rohstoff- und Vorproduktknappheit die Hauptrolle – laut einer Umfrage des ifo Instituts litten im November 2021 knapp 75 % aller befragten Unternehmen im verarbeitenden Gewerbe darunter. Am stärksten davon betroffen sind die Bekleidungsindustrie, die Automobilindustrie und der Maschinenbau. Damit eng verbunden sind Einbußen, die Unternehmen im Bereich Logistik hinnehmen müssen. Lockdowns, geschlossene Grenzen und Geschäfte und weitere Beschränkungen haben Lieferketten und Verkehrsströme verlangsamt oder gar zum Erliegen gebracht.

Es geht aber nicht nur um die Knappheit von Ausgangsmaterialien, sondern auch um deren Preis. Auch dieser ist teils massiv gestiegen. Die Folge: In vielen Betrieben reduzierten sich in den vergangenen Monaten die Produktions- und Transportkapazitäten. Die aktuellen Gegebenheiten setzten daher einen Umdenkprozess in Gang: Manche Betriebe verlagerten ihre Produktion wieder zurück nach Europa. Auf der anderen Seite hatten Unternehmen, die bereits von Anfang an auf eine Produktion im Herkunftsland setzten, weniger mit der Krise zu kämpfen und stehen nun nicht vor der Frage, wie sie Produktionsstandorte zurückholen. Ein Beispiel dafür ist das Unternehmen LiSEC, das sich auf Glasbearbeitungsmaschinen spezialisiert hat und diese in Österreich fertigt. Die Exportquote beträgt über 95%. Ein weiteres Beispiel ist MAHA Maschinenbau Haldenwang, dessen Produkte konsequent für Qualität „Made in Germany“ stehen. Es ist also auch heute möglich, in Deutschland oder Österreich trotz höherer Löhne und Kosten wettbewerbsfähig zu produzieren.

Trend besteht seit 2008

Die Tendenz, Teile der Produktion oder gar die gesamte Produktion aus dem Ausland wieder ins Ursprungsland zurückzuholen, gibt es laut Dalia Marin, Professorin für internationale Wirtschaft an der TU München, bereits seit der Finanzkrise im Jahr 2008. Die Zeit zwischen 1990, als die meisten Unternehmen mit Outsourcing und Offshoring starteten, und 2008 wird auch als Ära der Hyperglobalisierung bezeichnet. Bis dorthin entfiel 60 % des Welthandels auf die globalen Wertschöpfungsketten – dieses Wachstum kam 2008 ins Straucheln und endete schließlich 2011. Jetzt also gewissermaßen ein Gegentrend. Und die Corona-Krise habe dieses Phänomen noch verstärkt. Zu den Hauptgründen zählt sie die gestiegene Unsicherheit seitens der Unternehmen, die stets bangen müssen, ob ihre bestellten Produkte auch wirklich rechtzeitig ankommen, und gestiegene Transportkosten. So hätten sich die Kosten für Container seit Ausbruch der Pandemie beispielsweise verzehnfacht. Wer also Kosten durch eine Produktion in Niedriglohnländern sparen wollte, musste jedoch das eingesparte Budget nicht selten wieder in den Transport stecken. Eine Rechnung, die für viele nicht mehr aufgeht. Als weiteren Faktor nennt sie Klimakatastrophen wie zuletzt etwa Dürren in Taiwan, die dazu führten, dass Halbleiter nicht importiert werden konnten.

Umstrittenes Thema

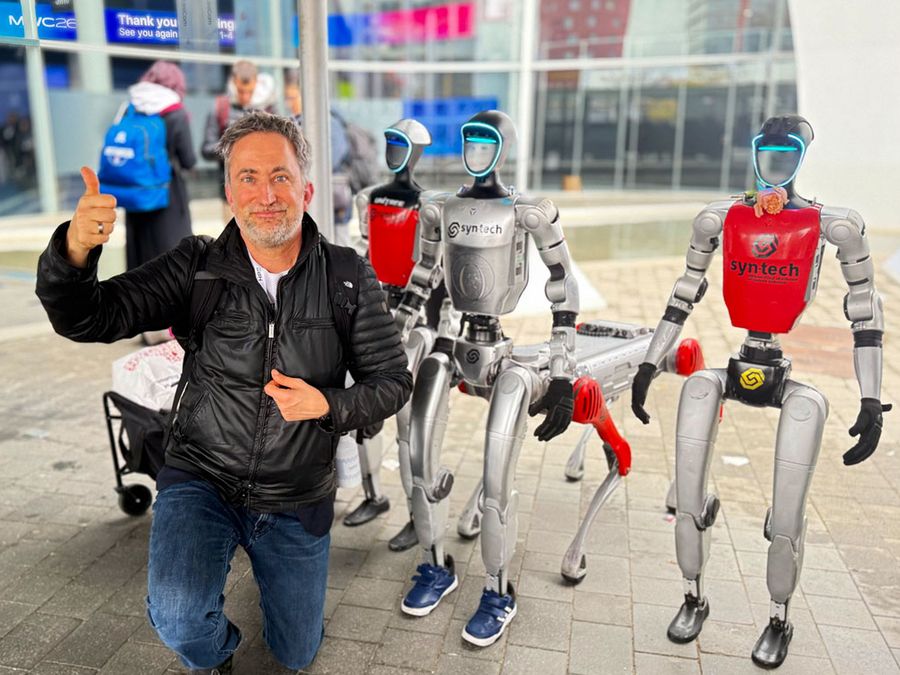

Die Expertin prognostiziert daher einen Anstieg von Unternehmen, die die Produktion wieder nach Deutschland oder zumindest Europa zurückholen – und zwar vor allem jene, die am stärksten von den globalen Wertschöpfungsketten abhängen. Dies stärke den Wirtschaftsstandort Deutschland und wäre darüber hinaus eine positive Entwicklung in Hinblick auf künftige Generationen. Man müsse jedoch damit rechnen, dass deutsche Produkte dadurch teurer werden. Gleichzeitig werden laut der Volkswirtin künftig immer mehr Unternehmen auf Roboter setzen, denn die Verwendung dieser Innovationen ist heute billiger denn je. Auch der eher mittelständisch orientierte Bundesverband der Pharmazeutischen Industrie spricht sich für eine vermehrte Produktion in Europa aus. Dem gegenüber stehen allerdings andere Branchenexperten wie beispielsweise Han Steutel, Präsident des Verbandes forschender Arzneimittelhersteller. Laut Steutel rudern inzwischen manche Unternehmen wieder ein Stück zurück, schließlich könne man einmal gewählte Investitionsentscheidungen nicht mehr rückgängig machen.

Erste Unternehmen wagen den Schritt

Global gesehen haben manche Unternehmen diesen Schritt bereits gewagt oder stehen kurz davor. So planen laut einer Studie 71 % der hierfür befragten nordamerikanischen oder europäischen Bekleidungsunternehmen, ihren Nearshoring-Anteil zu erhöhen. Und hierbei rückt die Türkei immer mehr als Wunschstandort in den Fokus. Beispielsweise baut Hugo Boss seine Produktionsstätte in Izmir aus. Auch der Impfstoffhersteller Biontech errichtet derzeit sein neues Werk nicht etwa in Südamerika oder Asien, sondern in Deutschland, genauer gesagt in Marburg. Generell ist dieser Schritt vor allem für Unternehmen interessant, die stark in den Weltmarkt eingebunden sind. Kleinere Betriebe versuchen jedoch daneben zumindest ihre Abhängigkeiten von einzelnen Lieferanten in der Ferne zu reduzieren, um ebenso wettbewerbsfähig zu bleiben.