„Nachhaltige Mehrweglösungen sind in der Logistik unverzichtbar!“

Interview mit Jörg Deglmann, Geschäftsführer der bekuplast GmbH

Wirtschaftsforum: Herr Deglmann, seit fast 40 Jahren gilt bekuplast als ausgewiesener Experte in der Entwicklung und Fertigung von Mehrwegtransportverpackungen aus Kunststoff. In welchem Kontext kommen Ihre Produkte zum Einsatz?

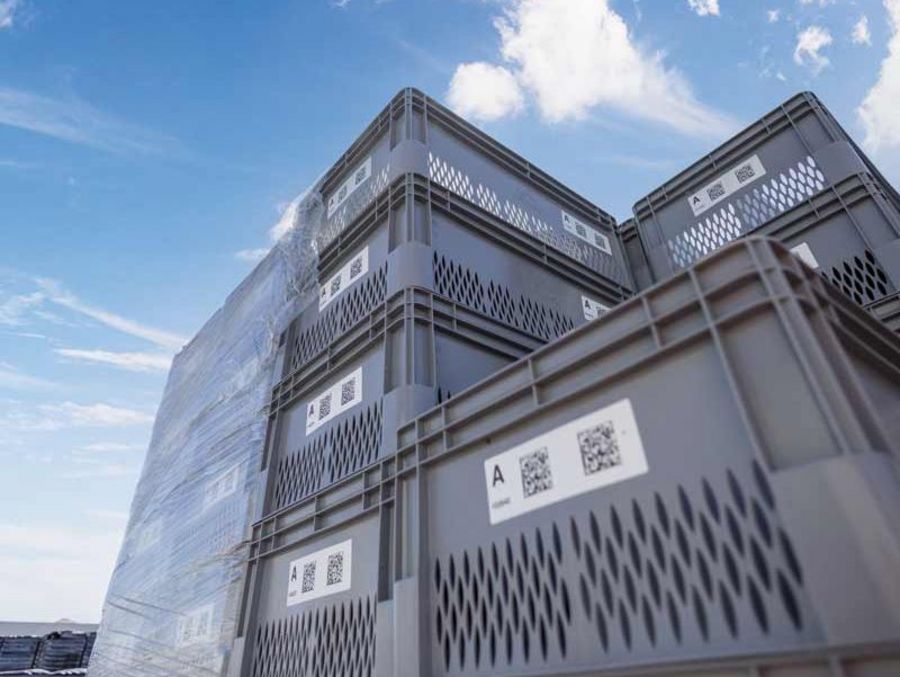

Jörg Deglmann: Grundsätzlich sehen wir uns weniger als Produktentwickler und vielmehr als Lösungsanbieter, da wir unsere Transportbehälter vornehmlich in enger Zusammenarbeit mit unseren Kunden ausgestalten und sie dabei zielgenau an seine individuellen Rahmenbedingungen und den jeweiligen Einsatzzweck anpassen. Dabei fokussieren wir uns auf die jeweiligen Branchenbedürfnisse. In der Intralogistik zum Beispiel, wo wir für automatisierte Läger, in denen verschiedenste Materialien transportiert werden müssen, entsprechende Mehrwegbehälter liefern. Des Weiteren erfüllen unsere Produkte für die Branche Pooling alle Bedürfnisse. Euro Pool System, als führender Anbieter im Frischwarensektor, ist hier einer unserer größten Kunden. Der Pool ist dabei so aufgebaut, dass die Behälter dem Erzeuger der jeweiligen Obst- oder Gemüseprodukte geliefert werden, dieser dann seine Waren dort einbringt und daraufhin abverkauft. Im nächsten Schritt wird der Behälter zurück in den Kreislauf geführt, dort gewaschen und wiederaufbereitet, damit er anschließend die nächste Schleife durchlaufen kann.

Wirtschaftsforum: Dabei steht Kunststoff als Rohstoff bisweilen in Verruf – gibt es keine nachhaltigeren Alternativen?

Jörg Deglmann: Betrachtet man Kunststoff als reines Wegwerfprodukt, sind diese Vorwürfe gerechtfertigt. Das ist allerdings überhaupt nicht unser Ansatz. Vielmehr bilden unsere Mehrwegbehälter einen geschlossenen Kreislauf und sind dabei gut und gerne bis zwanzig Jahre im Umlauf. Wenn sie schließlich doch einmal beschädigt worden sind und nicht einfach wiederverwendet werden können, recyceln wir sie und verarbeiten sie anschließend zu neuen Behältern. So kann das entsprechende Material im Zweifel jahrhundertelang im Umlauf bleiben. Doch damit ist das Ende unserer Circular-Economy-Ambitionen noch nicht erreicht. Denn für den Non-Food-Bereich können wir mittlerweile aus Kunststoffabfällen, wie sie üblicherweise im gelben Sack landen, im Rahmen nachhaltiger Upcycling-Prozesse ein spezielles Quality Compound herstellen, das schließlich in neuwertige Kunststoffbehälter einfließt. So wird im besten Fall aus einer Einweg Kunststofffolie mit defizitärer Umweltbilanz ein nachhaltiges wiederverwendbares Kunststoffprodukt.

Wirtschaftsforum: Mit welchen weiteren Innovationen beschäftigen Sie sich derzeit?

Jörg Deglmann: Besonders spannend finden wir es immer, wenn eine bessere Nachhaltigkeitsbilanz zugleich mit einer Effizienz- und einer wirtschaftlichen Ertragssteigerung einhergeht. Das ist uns beispielsweise mit unserem contecline compact gelungen, einem Klappbehälter, dessen normale Höhe im Nutzungszustand von üblicherweise 320 bis 400 mm für den Leertransport in zusammengefaltetem Zustand deutlich reduziert werden kann. Damit lässt sich so viel Platz sparen, dass in manchen Anwendungsfeldern nur noch ein Fünftel der bisherigen Lkw-Fuhren anfällt, was nicht nur eine deutliche Reduktion des CO2-Ausstoßes zur Folge hat, sondern auch merkliche Einsparungen bei den Kraftstoffkosten, eine Entlastung vom allgegenwärtigen Fachkräftemangel und noch dazu ein effizienteres Handling durch geringeren Platzbedarf. Wir erwarten, nach dem Abschluss der aktuellen Testläufe die ersten Läger Mitte 2024 mit dieser neuen Lösung beliefern zu können.

Wirtschaftsforum: Die Herstellung von Kunststoffprodukten ist gleichsam ein sehr energieintensiver Prozess – welche Maßnahmen haben Sie an dieser Stelle ergriffen?

Jörg Deglmann: Auch bei diesem Aspekt zeigt sich unsere Haltung als gewachsenes Familienunternehmen, das sich seiner Verantwortung bewusst ist – denn uns ist völlig klar, dass wir langfristig nicht auf Kompensationsmaßnahmen zur Verbesserung unseres Carbon Footprints setzen können. Wir müssen unseren Energiebedarf reduzieren, beziehungsweise vornehmlich aus erneuerbaren Quellen decken – ein Anliegen, das vor dem Hintergrund der Energiekrise natürlich nur noch dringlicher geworden ist. Deshalb haben wir allein dieses Jahr über zwei Millionen EUR in die Installation einer neuen Photovoltaik-Anlage mit einer Peak-Leistung von 2.235kWp investiert, die einen erheblichen Teil unseres jährlichen Energiebedarfs bereitstellen kann. Zudem stellen wir permanent unseren Maschinenpark auf neue, effizientere Anlagen um. Aktuell betreiben wir 40 Spritzgießmaschinen an unserem Hauptstandort in Ringe und 15 weitere in unserer Niederlassung in Polen.

Wirtschaftsforum: Dabei benötigt ein fertigungsintensives Unternehmen wie bekuplast nicht nur viel Energie zur Herstellung seiner Lösungen, sondern auch ein umfassendes Know-how – wie können Sie in diesem Kontext als attraktiver Arbeitgeber punkten?

Jörg Deglmann: Wir sind stolz, als Top-Ausbildungsbetrieb in unserer Region aufzutreten und setzen auch intern stark auf tiefgreifende Weiterbildungsprozesse, um unsere Kompetenzen langfristig erhalten und weiter schärfen zu können. Neben zahlreichen Mitarbeitervergünstigungen wie einem Bike-Leasing-Programm und Fitnessangeboten sowie flexiblen Arbeitszeitmodellen bildet insbesondere unsere Struktur als familiengeführtes Unternehmen mit einem klaren Wertekanon, den wir auch im Alltag mit Leben füllen, eine wichtige Basis für unseren anhaltenden Erfolg. Die äußerst geringe Fluktuationsrate in unserem Unternehmen sowie der Umstand, dass wir nahezu all unsere Auszubildenden im Anschluss in ein weiteres Beschäftigungsverhältnis übernehmen, ist ein wichtiger Ausweis unserer Verlässlichkeit als Arbeitgeber. Natürlich sind auch wir gerade in unserer ländlich geprägten Region vom allgemeinen Fachkräftemangel betroffen, weshalb wir einfachere und gut standardisierbare Arbeitsabläufe entsprechend automatisieren, um unsere über 500 Teamplayer in möglichst wertschöpfenden Funktionen einsetzen zu können. Unsere unbedingte Investitionsbereitschaft in neue Technologien ist somit auch an dieser Stelle eine unabdingbare Grundlage, um weiterhin innovativ im Markt auftreten zu können.