Pionier in der zerstörungsfreien Ultraschallprüfung

Interview mit der Nordinkraft AG

Da im russischen Winter tiefer Frost herrscht, hat sich die berührungslose Ultraschallprüfung von Materialien mittels eines elektromagnetisch-akustischen Wandlers (electromagnetic acoustic transducer, EMAT) in Russland weit verbreitet. Denn bei der herkömmlichen Technologie zur Ultraschallprüfung von Materialien wird Wasser eingesetzt, um die Ultraschallwellen auf das Kontrollobjekt und zum Prüfgerät zurück zu übertragen.

Wasser liegt jedoch nur in einem sehr begrenzten Temperaturbereich in flüssiger Form vor, nämlich von 0 °C bis 100 °C. Folglich kann die herkömmliche Technik nicht bei der Herstellung von metallurgischen und Walzerzeugnissen eingesetzt werden, die im Temperaturbereich von -40 °C bis +650 °C erfolgt.

Der EMAT ist ein Gerät, das Ultraschallwellen erzeugt, mit denen das Kontrollobjekt berührungsfrei untersucht wird. Wasser ist als Übertragungssubstanz also nicht erforderlich. Dies erklärt, warum die Technologie zunächst in Russland weiterentwickelt wurde, denn hier herrscht bekanntlich ein raues Klima mit sehr kalten Wintern.

Die EMAT-Technologie ist bereits seit den 1950er-Jahren bekannt. Die Aufgabe von Nordinkraft bestand darin, diese Technologie für den großindustriellen Einsatz weiterzuentwickeln. Dies ist dem Unternehmen ausgezeichnet gelungen: Dutzende Patente und umfangreiches Fachwissen bilden heute die technologische Grundlage der Nordinkraft-Unternehmensgruppe.

Nachdem die Gründer des russischen Unternehmens der EMAT-Technologie in Russland zum Durchbruch verholfen hatten, erkannten sie, dass für die weitere Entwicklung eine Integration in weltweit verbreitete Technologien unabdingbar war.

Ohne den Rückgriff auf die neuesten Errungenschaften der deutschen Industrie in den Bereichen Elektronik, Chemie und Materialprüfung war eine Weiterentwicklung der EMAT-Technologie nicht möglich.2006 wurde von einem der führenden Experten für die EMATTechnologie, Dr. Andrej Kirikov, die EMATECHNIK GmbH in Pforzheim gegründet. Herr Kirikov besitzt sowohl die russische als auch die deutsche Staatsbürgerschaft.

Bereits in den ersten Monaten konnte das neue Unternehmen die EMAT-Technologie entscheidend weiterentwickeln. Nach nur einem Jahr belief sich der Umsatz bereits auf etwa vier Millionen EUR, wobei eine Umsatzrendite von 5% erzielt wurde. Dieser Erfolg wäre jedoch ohne die Nutzung der Patente und des Wissens der russischen Muttergesellschaft undenkbar gewesen.

Durch die Verschmelzung russischer und deutscher Technologien wurden die Leistungsparameter der EMAT-Ultraschallwandler erheblich verbessert. Bereits im Jahr 2010 konnte die Lebensdauer der Geräte um ein Hundertfaches gesteigert werden. Dieser Erfolg führte jedoch zu Schwierigkeiten bei der Weiterentwicklung des Geschäfts, denn die Kunden kauften weitaus weniger EMAT-Geräte, und auch im Ersatzteilverkauf war ein Einbruch zu verzeichnen.

Diese Entwicklung entsprach jedoch durchaus der strategischen Ausrichtung der Unternehmensgründer, denn sie wussten, dass sie allein mit einer zuverlässigen, soliden Technik auf dem Weltmarkt dauerhaft bestehen würden. Der EMATECHNIK GmbH war es gelungen, eine solche Technik auf den Markt zu bringen. Damit hatte sie eine wichtige Aufgabe erfüllt.

Ein entscheidender Meilenstein in der Entwicklung der EMAT-Technologie durch die EMATECHNIK GmbH war die Anerkennung durch die Klassifikationsgesellschaft DNV, die unter anderem Anlagen zur Ultraschallprüfung von Materialien für den Bau strategisch wichtiger Tiefsee-Gaspipelines zertifiziert. Die Anlagen, die auf Grundlage der EMAT-Technologie konstruiert werden, kommen nach wie vor bei vielen internationalen Großprojekten zum Einsatz.

Die NORDINKRAFT AG wurde im Jahr 2007 als Nachfolgerin der EMATECHNIK GmbH gegründet. Die wichtigste Aufgabe des neu gegründeten Unternehmens bestand in der Entwicklung eines globalen Lösungsportfolios für Unternehmen, die sich mit Metallverarbeitung und der Herstellung von Metallrohren beschäftigen.

Nicht nur die EMAT-Technologie, sondern auch andere moderne Ultraschallprüfmethoden, insbesondere die piezoelektrische Phased Array-Technologie, erhielten dadurch in Deutschland einen neuen Impuls und konnten entscheidend weiterentwickelt werden.

Im Laufe der Zeit nahm der Technologietransfer von der russischen Nordinkraft nach Deutschland immer weiter ab. Die technologische Weiterentwicklung wurde jetzt von der deutschen NORDINKRAFT AG selbst vorangetrieben. Heute besteht zum russischen Unternehmen ein freundschaftliches Verhältnis, das auf einer technologischen Zusammenarbeit zum beiderseitigen Nutzen beruht.

Die deutsche Nordinkraft stellt heute für Kunden in aller Welt ihre eigene Hard- und Software her. Die russische Nordinkraft wiederum konzentriert sich vor allem auf die Märkte Russland, Weißrussland, Aserbaidschan und Ukraine. Anfänglich hatte die deutsche NORDINKRAFT AG vor allem asiatische Märkte wie China, Vietnam, Japan und Südkorea im Blick – hier führte das Unternehmen mehrere Dutzend Großprojekte zum Erfolg.

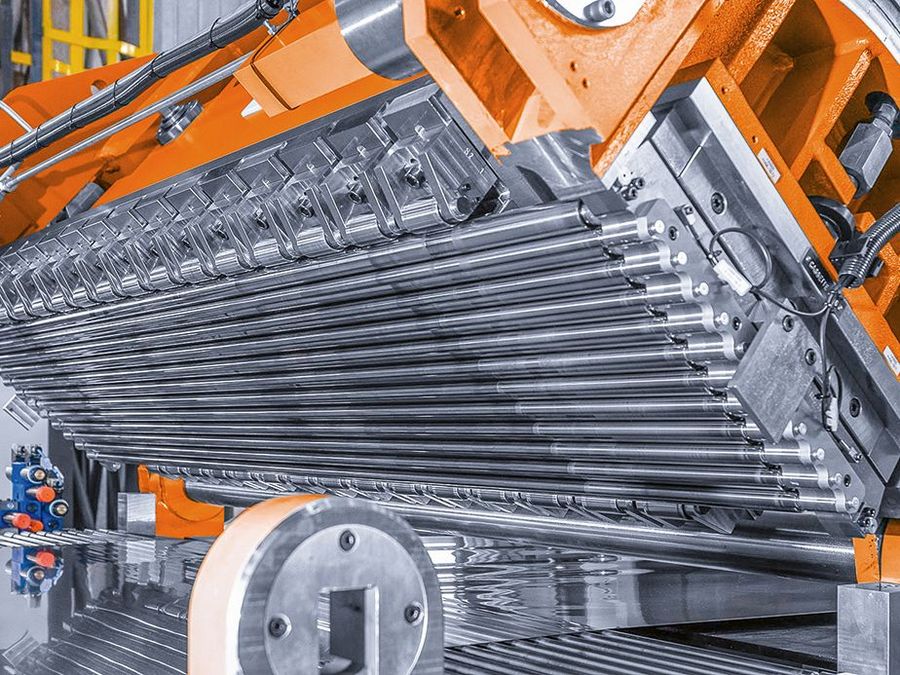

In den europäischen Produktionsstätten wurde zunächst hauptsächlich die Technologie des neuen deutschen Unternehmens weiterentwickelt. 2009 wurde die NORDINKRAFT AG Mitglied der Deutschen Gesellschaft für Zerstörungsfreie Prüfung (DGZfP), und die aktive Beteiligung an internationalen Messen und Konferenzen trug allmählich Früchte. So wurde eine neue Produktreihe für die automatische Ultraschallprüfung von Blechen und Rohren sowie von Stahl- und Aluminium-Halbzeugen entwickelt, und das Unternehmen begann mit dem Bau von Geräten für die Automobil- und die Luftfahrtindustrie.

Zwar mussten die Aktionäre der NORDINKRAFT AG hierfür große Investitionen tätigen, doch diese werden sich mit Sicherheit auszahlen, da erst dadurch die Voraussetzungen für die wirtschaftliche Weiterentwicklung des Unternehmens geschaffen wurden.

Mit finanzieller Unterstützung des Landes Baden-Württemberg wurde mit dem ULTRASONIC ein Gerät für die berührungslose Ultraschallmessung der Wandstärke von Rohren und Behältern in einem Temperaturbereich von -20 °C bis +700 °C entwickelt.

Mit dem neuen Gerät müssen Anlagen jetzt nicht mehr angehalten werden, um Messungen durchzuführen. So können die Rohranlagen in Atomkraftwerken bis zu +700 °C heiß werden. Dank ULTRASONIC muss der Betrieb eines Atomkraftwerks zur Durchführung von Messungen nicht unterbrochen werden, wodurch künftig hohe Stillstandskosten entfallen.

Dieses Beispiel verdeutlicht, dass die EMA-Technologie enorme Kosteneinsparungen ermöglicht, und zwar nicht nur in Europa, sondern weltweit. Beachtliche Erfolge erzielte das deutsche Unternehmen auch bei der Lösung aktueller technologischer Fragestellungen, beispielsweise bei der Entdeckung sogenannter HOT SPOTS – dies sind Materialbestandteile mit einer besonders hohen Härte.

Der Prototyp des entsprechenden Geräts wurde bereits bei einem weltweit führenden Stahlhersteller getestet – mit Erfolg. Zurzeit laufen die vertraglichen Vorbereitungen für den Bau von Anlagen zur onlinebasierten Multikanalkontrolle bei der Herstellung von Stahlplatten. Die NORDINKRAFT AG – ein deutsches Unternehmen mit hervorragenden Zukunftsaussichten.