„Im Hochlohnland Deutschland ist Know-how das Wichtigste“

Interview mit Erich Schmidt, Geschäftsführer der JuHa Kunststoffverarbeitung GmbH & Co. KG

Wirtschaftsforum: Herr Schmidt, Ihr Unternehmen trägt seine Expertise auf dem Gebiet der Kunststoffverarbeitung bereits im Namen. Welche Lösungen bieten Sie im Markt genau an?

Erich Schmidt: Die JuHa Kunststoffverarbeitung GmbH & Co. KG ist in den frühen 1980er-Jahren aus der seit 1974 bestehenden Junker und Halverscheid Formenbau GmbH & Co. KG hervorgegangen. Als der Kunde nicht nur das Werkzeug, sondern auch erste Teile, kleine Serien und die Produktion der Serienteile von uns beziehen wollte. Das Herzstück der JuHa Kunststoffverarbeitung ist somit bis heute der Werkzeugbau. Wir liefern etwa 90% unserer Teile an die Automobilindustrie. Dabei produzieren wir insbesondere Stecker und Dichtungen, die anschließend von Kabelsatzherstellern zu den eigentlichen Endprodukten weiterverarbeitet werden. Unsere Abnehmer sind dabei über die ganze Welt verstreut – von Marokko über die USA bis nach China.

Wirtschaftsforum: Welches Know-how macht Sie im Werkzeugbau zu einem weltweit gefragten Partner?

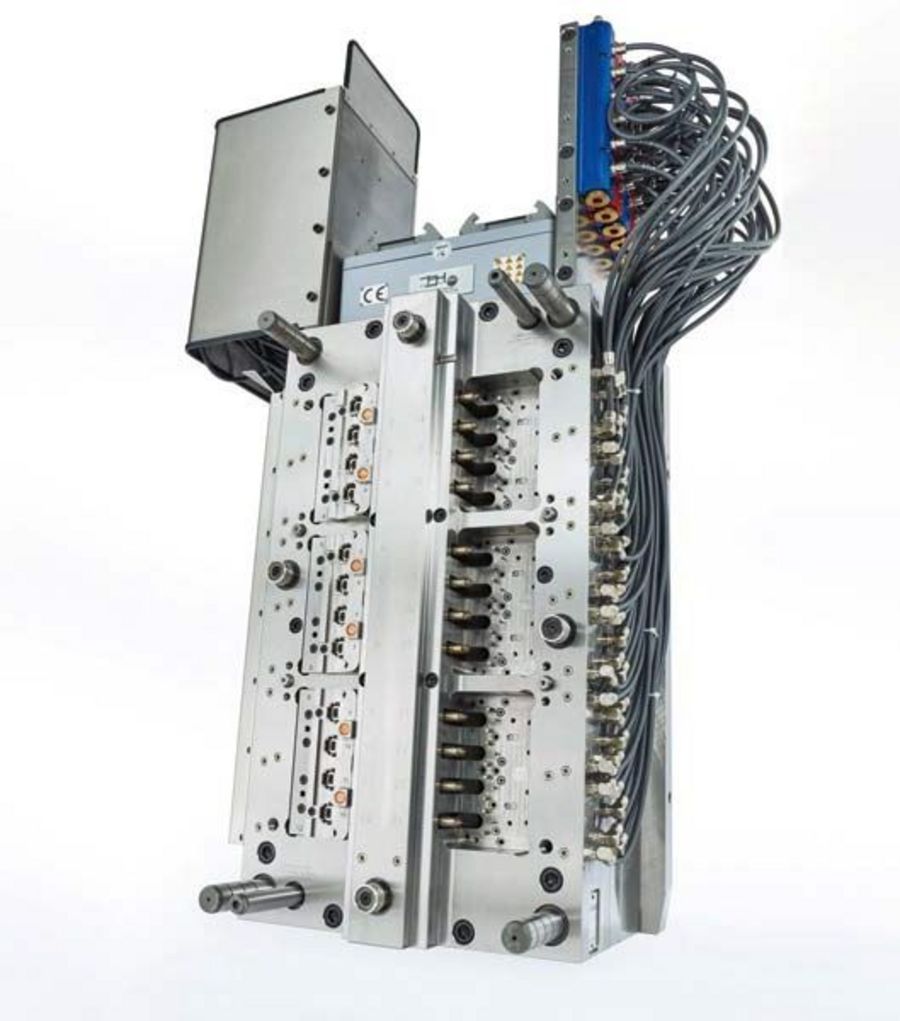

Erich Schmidt: Um unsere Wettbewerbsfähigkeit beständig aufrechtzuerhalten, müssen wir uns im Hochlohnland Deutschland konsequent durch neue Technologien und Fertigungsverfahren von den Massenherstellern abheben. Neben unserer ausgewiesenen Expertise bei Thermoplast- und Silikonwerkzeugen setzen wir dabei vor allem auf besonders komplexe Montagetechniken, etwa wenn zwei oder mehr verschiedene Teile gespritzt werden müssen, die dann im Werkzeug montiert werden. Bei unseren Thermoplastprodukten bestechen wir hier insbesondere durch Sonderkühlungslösungen zur Erzielung kurzer Zykluszeiten, die unseren Kunden ein wettbewerbsfähiges Produkt für flexible und zielgerichtete Verwendung der von uns hergestellten Komponenten ermöglichen.

Wirtschaftsforum: Welche technologischen Entwicklungen bestimmen aktuell das Marktgeschehen?

Erich Schmidt: Gerade die Digitalisierung und CT-Vermessung hat zu merklichen Fortschritten bei einer möglichst nahtlosen Auftragsabwicklung geführt: Heute erhalten wir von unseren Auftraggebern 3-D-Modelle der zu fertigenden Komponenten, woraufhin wir das dafür benötigte Werkzeug generieren und es anschließend unserem Kunden vorstellen, bevor schließlich die eigentliche Fertigung ansteht. Dieser gesamte Prozess ist mittlerweile vollkommen papierlos darstellbar, wodurch alle Beteiligten Zeit, Ressourcen und Abstimmungskosten sparen können. Perspektivisch werden sicherlich auch die umfassenden Möglichkeiten des 3-D-Drucks eine große Rolle für unser Unternehmen spielen, da mithilfe dieser Technologie Werkzeuge hergestellt werden können, die sich aus vielen verschiedenen Materialien zugleich zusammensetzen.

Wirtschaftsforum: Wie energieintensiv gestaltet sich dabei Ihre Unternehmenstätigkeit – und welche Nachhaltigkeitsziele haben Sie sich für die Zukunft gesetzt?

Erich Schmidt: Klar ist: Ohne Heiz- und Kühlaufwand können wir unsere Produkte schlicht nicht fertigen. Beim Thermoplastverfahren wird heiße Schmelze in das kalte Werkzeug gespritzt, während beim Silikon die kalte Schmelze in das warme Werkzeug gelangt. Derzeit werden die Werkzeuge in der Produktion über Heizpatronen auf circa 180 °C erwärmt. Mittlerweile stehen jedoch auch Induktionsheizungen zur Verfügung, die separat eingesetzt werden können. Dadurch ergeben sich gerade bei 2K-Werkzeugen, bei denen eine thermische Trennung erforderlich ist, zudem neue technologische Möglichkeiten. Von den neuen 3-D-Druck-Verfahren erhoffen wir uns mittel- bis langfristig noch weitere signifikante Einsparmöglichkeiten.

Derzeit ergeben sich die größten positiven Effekte auf unsere Nachhaltigkeitsbilanz durch unsere Wärmerückgewinnungsverfahren, in deren Rahmen wir die Abwärme unserer Anlagen nutzbar machen, und die sukzessive Umstellung unserer hydraulischen Maschinen auf elektrische Pendants. Unsere Erfolge können wir dabei nicht zuletzt durch die uns verliehenen ISO-50001- und ISO-14001-Zertifizierungen nachweisen.

Wirtschaftsforum: Sie selbst engagieren sich mittlerweile seit fast 35 Jahren im Unternehmen. Wodurch ist Ihre Tätigkeit bei JuHa allzeit spannend geblieben?

Erich Schmidt: Bei JuHa können alle Mitarbeiter den gesamten Prozess von der Idee bis zum fertigen Produkt verfolgen, was für technikbegeisterte Menschen natürlich ganz entscheidend für die Freude am Beruf ist. Jeden Tag aufs Neue müssen wir uns den Herausforderungen des Marktes stellen, was uns unablässig fordert. Dabei sind wir stets unverrückbar ein Familienunternehmen geblieben – eine Kombination, die gerade in einem Arbeitnehmermarkt ein wichtiges Erfolgskriterium darstellt.